M6米乐手机登录APP入口

说到定制锂电池厂家的生产工艺,锂电池生产工艺主要包括配料、涂布、片材、准备、卷绕、脱壳、轧制、烘烤、注液、焊接等。下面为大家介绍一下锂电池制造工艺的要点。

首先,确认并烘烤原材料。一般情况下,导电剂需要在≈120℃下烘烤8小时,粘结剂PVDF需要在≈80℃下烘烤8小时。活性物质(LFP、NCM等)是否需要烘干取决于原料状态。目前,一般锂电池车间要求温度≤40℃,湿度≤25%RH。

干燥完成后,需要预先配制PVDF胶液(PVDF溶质,NMP溶液)。PVDF胶的质量对电池的内阻和电气性能至关重要,而影响施胶的因素包括温度和搅拌速度。

温度越高,胶水的泛黄会影响附着力。如果搅拌速度太高,胶水很容易损坏。比转速取决于分散盘的大小。一般情况下,分散盘的线m/s(对设备的依赖性很高)。这时要求搅拌罐打开循环水,温度应≤30℃。

配料阴极浆料。这时候就需要注意加料的顺序了。先加入活性物质和导电剂,慢慢混合,再加入胶水。加料时间和加料比例也必须根据锂电池的制造工艺严格执行。

其次,要严格控制设备的公转和转速。一般情况下,分散线m/s以上。这取决于设备的性能。不同厂家差别很大。同时控制搅拌的真空度和温度。

在这一阶段,需要定期检测浆料的粒度和粘度,而粒度和粘度与固含量、材料性能、加料顺序和锂电池制造工艺密切相关。此时,常规工艺要求温度≤30℃,湿度≤25%RH,线 m pa。

将浆料输送到输送罐或涂装车间。浆液输送出来后,需要进行筛分。目的是过滤大颗粒、沉降和去除铁磁性等物质。大颗粒影响镀层,可能导致电池自放电过度或短路的危险;浆料中过多的铁磁性物质可能导致电池自放电过度等缺陷。

第一,原材料的确认。传统的阳极系统是一种水基混合工艺(溶剂是去离子水),因此对原材料没有特殊的干燥要求。这种锂电池制造工艺要求去离子水的电导率≤1us/cm。车间的要求是:温度≤40℃,湿度≤25%相对湿度。

准备胶液。原材料确定后,首先配制胶液(由CMC和水组成)。此时,将石墨C和导电剂倒入混合器中进行干混。

由于干混过程中颗粒挤压摩擦和生热严重,建议不要抽真空和打开循环水。低速为15~20rpm,刮研周期为2~3次,间隔≈15min。

将胶液倒入搅拌机中,开始抽线 m pa)。低速刮削循环15~20转/分为2次,然后调节转速(低速35转/分,高速1200~1500转/分),并运行15min~60min,具体视各厂家湿法工艺而定。最后,将SBR倒入混合器中。

建议低速搅拌,因为丁苯橡胶是长链聚合物。如果长时间速度过快,分子链很容易断裂而失去活性。建议低速为35—40转/分,高速为1200~1800转/分,为10—20分钟。

测试粘度(2000~4000m Pa.s)、粒度(35um≤)、固含量(40~70%)、线目)。具体的工艺值将根据材料的物理性能和混合工艺而有所不同。车间要求温度≤30℃,湿度≤25%RH。

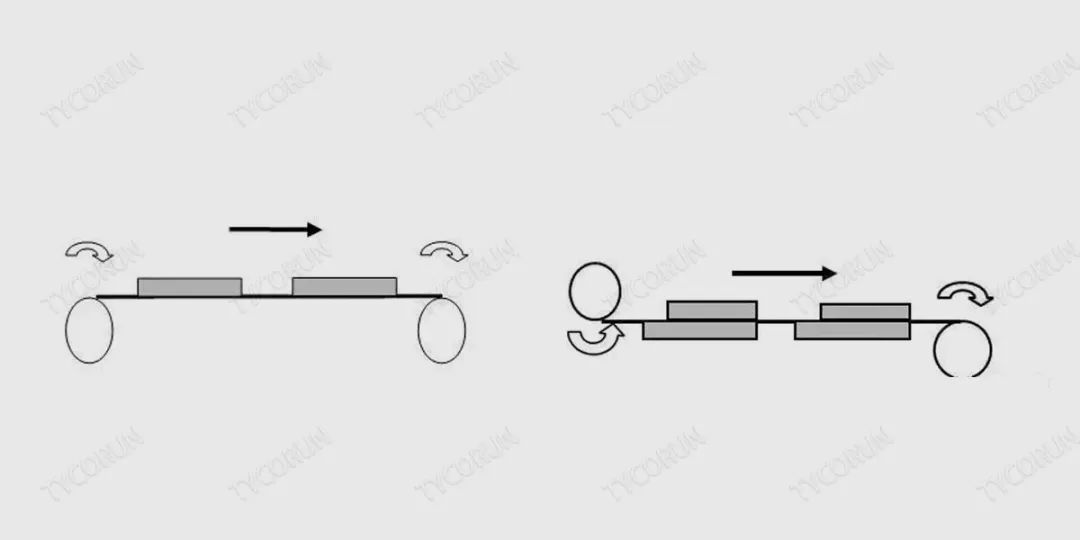

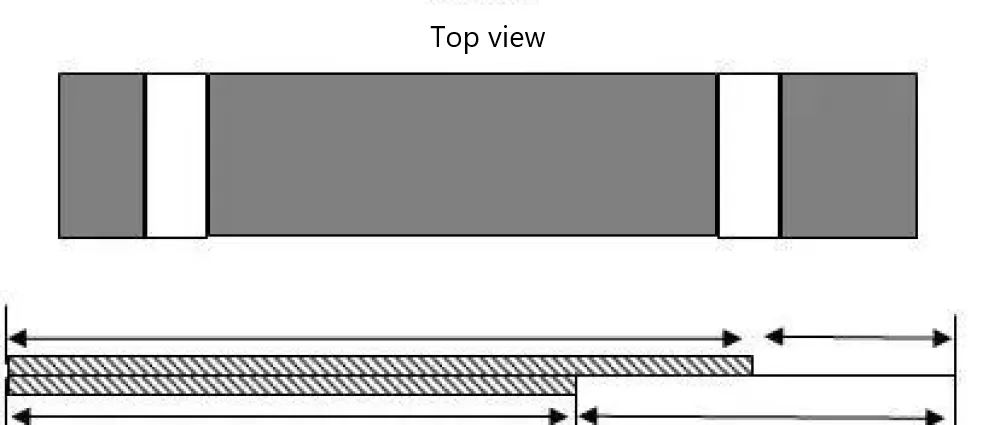

这种锂电池制造工艺是将阴极浆料挤出或喷涂在铝集流体的AB面上,单面密度≈20~40 mg/cm2(三元锂电池型),涂层烘箱温度一般在4—8节以上,各段烘烤温度根据实际需要在95℃—120℃之间调节,以避免烘烤开裂时出现横向裂纹和溶剂滴落。

转印涂布辊速比为1.1-1.2,间隙位置减薄20-30um,避免拖尾导致极耳位置过度压实,导致电池循环过程中锂析出。

涂层水分≤2000-3000ppm(视材料和工艺而定)。车间内阴极温度应≤30℃,湿度应≤25%。原理图如下:

这种锂电池制造工艺意味着将阳极浆料挤压或喷涂在铜集流体的AB表面上。一边的密度是10~15毫克/平方厘米涂层烘箱的温度通常为4-8段(或以上),每段的烘箱温度为80℃~105℃根据实际需要进行调整,避免出现烘烤裂缝和水平裂缝。

转印辊速比为1.2-1.3,间隙减薄10-15um,涂敷速度≤3000ppm,车间阳极温度≤30℃,湿度≤25%。

阴极涂层干燥后,需要在处理时间内对准辊。压路机用于压紧电极片(每单位体积的修整质量)。目前,锂电池生产过程中有两种阴极压片方法:热压法和冷压法。

热压具有较高的压实度和较低的回弹率。但是,冷压工艺相对简单,易于操作和控制。压路机的主要设备是达到以下工艺值,压实密度,回弹率,延伸率。

同时,也要注意没有脆屑、硬块、落料、波纹边缘等现象。在极片表面,间隙中不允许有断裂。此时,车间环境温度:≤23℃,湿度:≤25%。

在阴极辊完成后,下一步是将整个极片分成相同宽度(对应于电池的高度)的小条。分条时,注意极片的毛刺。借助二维设备对极片的X、Y两个方向的毛刺进行全面检测是十分必要的。

正极片的锂电池制造工艺与负极片的制造工艺是一样的,只是工艺设计不同。车间的环境温度应≤23℃,湿度应≤25%。

锂电池的阳极剥除工艺与阴极剥除工艺相似,X、Y方向的毛刺都需要控制。车间环境温度应≤23℃,应≤—30℃

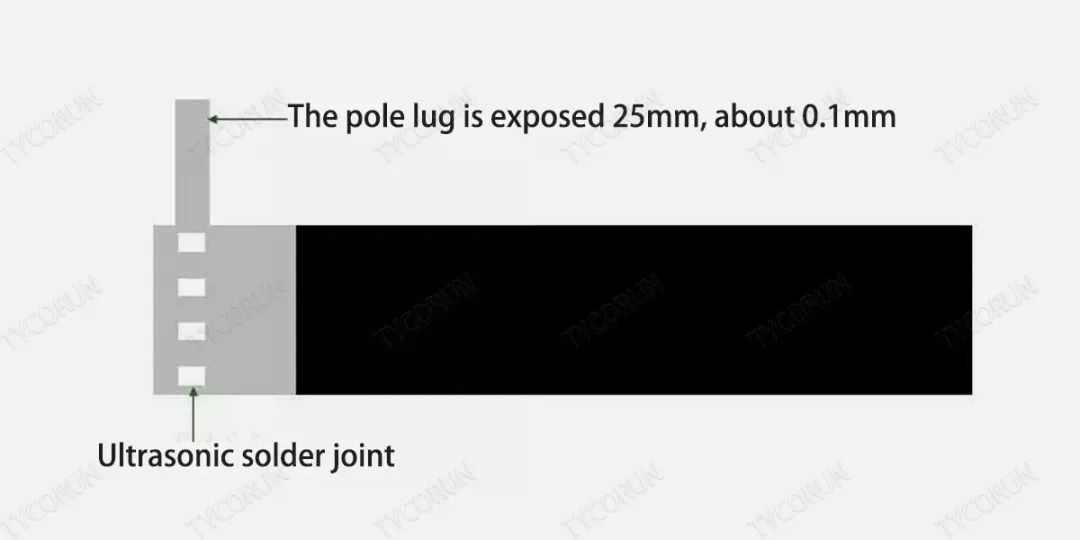

剥离完成后,需要对阴极片进行干燥(120°C),然后对铝片进行焊接,并对铝片进行封装。在这一过程中,需要考虑杆耳长度和成形宽度。

以** 650 设计(如18650 蓄电池)为例,露极凸耳的设计主要考虑了阴极凸耳与卷槽焊接时的合理配合。如果磁极凸耳暴露时间过长,轧制槽时极凸耳与钢壳之间容易发生短路。

如果极耳太短,则无法焊接帽。目前,焊接头有直线形和点形两种,国内工艺出于过电流和焊接强度的考虑,多采用直线形。

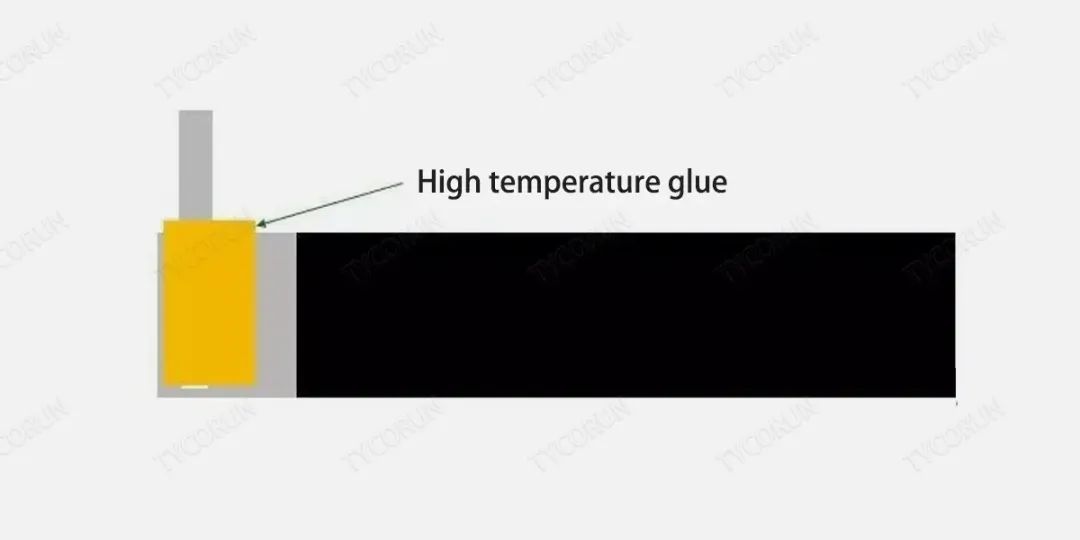

另外,用高温胶覆盖接线片,主要是为了避免金属毛刺和金属碎屑造成短路的危险。车间的环境温度应≤23℃,应≤-30℃,阴极水分含量应≤500-1000ppm。

阳极板需要干燥(105-110°C),然后焊接镍片并封装。凸耳长度和成型宽度也需要考虑。本车间环境温度应≤23℃,应≤—30℃,阳极的含水率应≤500—1000ppm。

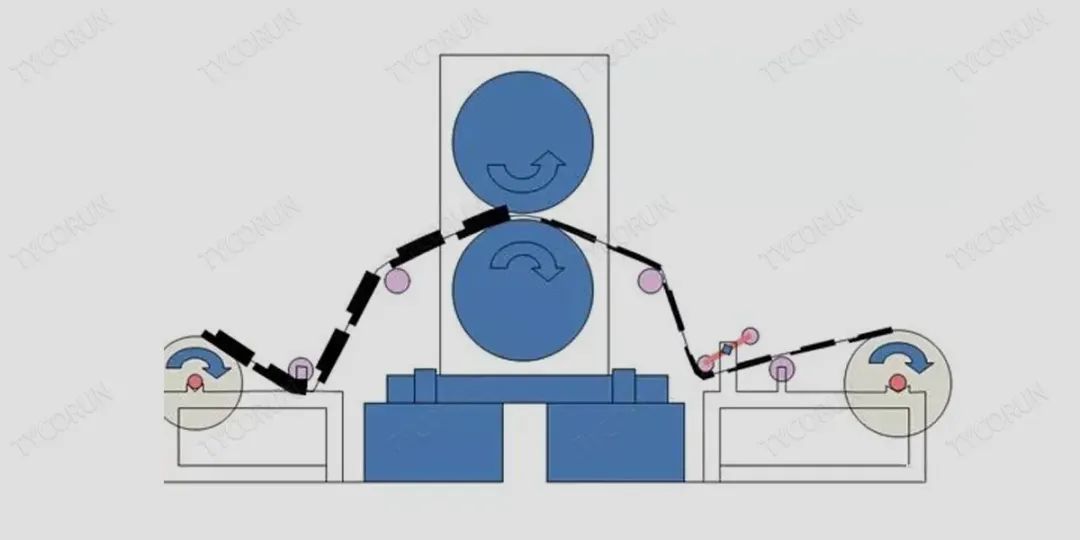

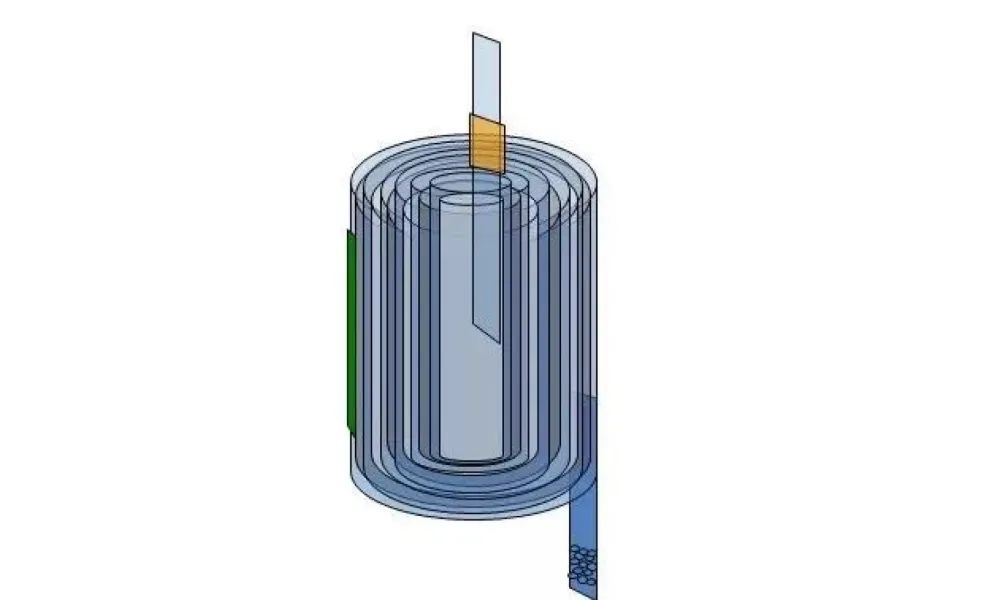

绕线是将隔板、阴极片、阳极片通过绕线机绕成单芯。其原理是用阳极包裹阴极,然后通过隔板将阴极和阳极分开。

由于常规系统的阳极是电池设计的控制电极,容量设计高于阴极,所以在形成充电时,阴极的锂离子可以储存在阳极的“空缺”中。绕线需要特别注意绕线张力和极片对齐。

较小的绕组张力会影响内阻和壳的插入率。而过度的张力可能会导致短路或碎片的危险。对准指的是阳极、阴极和隔板的相对位置。阳极宽度为59.5mm,阴极宽度为58mm,隔板宽度为61mm。三者在戏中对齐,避免了短路的风险。

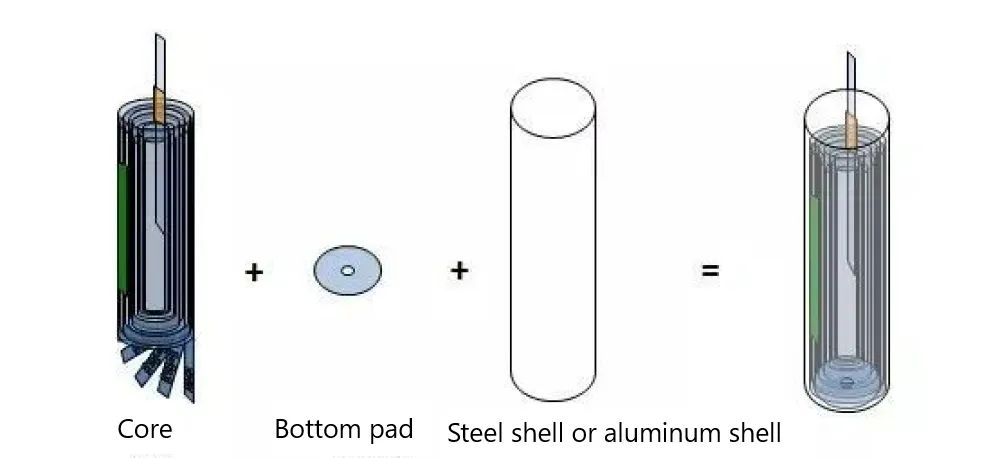

铁芯入壳前需进行高压试验电压 200 ~ 500V (以测试是否有高压电池短路),并进行吸尘处理,进一步控制灰尘进入壳前。

锂电池的三个主要控制点是湿气、毛刺和灰尘。前道工序完成后,将下垫插入铁芯底部,并将阳极片弯曲,使片面朝向铁芯绕组销孔,最后垂直插入钢壳或铝壳。以18650模型为例,外径≈18 mm+高度≈71.5mm。

将焊针(通常由铜或合金制成)插入铁芯的中间。常用焊接销为Φ2.5×1.6 mm,阳极接头焊接强度≥12N为合格。

如果太低,容易导致虚焊,内阻过高。如果过高,会很容易将钢壳表面的镍层焊掉,造成焊点,导致生锈、漏液等隐患。

轧制槽的简单理解是将缠绕芯固定在壳体中而不发生振动。在此锂电池制造过程中,必须特别注意横向挤压速度和纵向压制速度的匹配,以避免在横向速度过高的情况下切割外壳,如果纵向速度过快或影响槽高而影响密封,则槽口镍层脱落。

常见的滚刀规格为1.0、1.2和1.5 mm。轧槽完成后,需要再次对整机进行抽真空,以避免金属碎屑的产生。线 M pa,抽线s。要求本车间环境温度≤23℃,≤—40℃。

在圆柱形电池单元已经被轧制和开槽之后,下一个锂电池制造过程非常重要:烘焙。在电池的生产过程中,会引入一定量的水分。果不及时将水分控制在标准之内,将严重影响电池的性能和安全。

一般采用自动真空烘箱进行烘烤。待烘烤的电池片摆放整齐,干燥剂应放入烘箱内,并设定好参数,升温至85°C(以磷酸铁锂电池为例)。

这个锂电池的制造过程是对烘烤后的电池进行湿度测试。只有在达到之前的烘焙标准后,才能进行下一步:注入电解液。

迅速将烤好的电池放入真空手套箱中,称重,记录重量,戴上注液杯,按设计重量加入电解液(一般进行浸液电池测试:将电池放入杯中)。

将电芯放入电解液中,浸泡一段时间,测试电池的最大吸液量(通常按实验体积注入液体),放入线 M pa),加速电解液向电极的渗透。

几个循环后,取出电池并称重。计算喷射量是否满足设计值。如果它是少的,它将需要补充它。如果比较多,就把多余的倒出来,直到符合设计要求。

在这个锂电池制造过程中,提前把盖子放进手套箱,用一只手把盖子固定在超级焊接机的下模上,另一只手握住电芯。

将蓄电池单元的阴极接线片与盖端子接线片对齐。确认阴极凸耳与帽端凸耳对齐后,步进焊机。踩在焊机的脚踏开关上。

文章出处:【微信号:新能源汽车技术院,微信公众号:新能源汽车技术院】欢迎添加关注!文章转载请注明出处。

随着二十世纪末微电子技术的发展,小型化的设备日益增多,对电源的要求也不断提高。特别是汽车!其实,不论是太阳能发,还是分力发电,电动汽车,都离不开

上的处置,能够在-45℃环境下运用。8、绿色环保,不管消费、运用和报废,都不含有、也不产生任何铅、汞